Optimización de la cadena de suministro: no es magia, son matemáticas

Las empresas con cadenas de suministro complejas deben tomar decisiones en tiempo real basadas en datos para garantizar una utilización eficiente de los recursos y un servicio al cliente de primera clase. Sin embargo, muchas organizaciones siguen confiando en herramientas de planificación obsoletas, como las hojas de cálculo y el MRP. La planificación de la cadena de suministro basada en la optimización matemática es fundamentalmente diferente de los métodos tradicionales y permite a las empresas maximizar el rendimiento global de la cadena de suministro. Este artículo utiliza escenarios de planificación comunes para explicar cómo funciona la tecnología de optimización de la cadena de suministro y por qué las empresas que buscan agilizar las operaciones y maximizar los beneficios deberían considerar el cambio.

Optimización: no sólo para las grandes empresas

El software de optimización de la cadena de suministro existe desde hace décadas, pero sólo recientemente se ha convertido en una alternativa viable para las pequeñas y medianas empresas. Hoy en día, la potencia de procesamiento necesaria para ejecutar los algoritmos de optimización cuesta una fracción del precio de costo. Al mismo tiempo, el software de optimización de la cadena de suministro es ahora más fácil de usar y de mantener. Gracias a estos avances, las organizaciones más pequeñas con presupuestos y recursos informáticos limitados pueden beneficiarse ahora de esta potente tecnología.

¿Por qué necesito una optimización?

El software de optimización transforma el modo en que las empresas planifican y gestionan sus cadenas de suministro. Como el motor de optimización tiene en cuenta las limitaciones de la cadena de suministro y costos , los planes generados por el sistema se validan por adelantado. Por tanto, el software puede proporcionar al planificador un apoyo más preciso a la hora de tomar decisiones. El resultado es un mejor servicio al cliente y una mejor utilización de los recursos con menos existencias, lo que contribuye a mejorar los resultados. Estos beneficios inmediatos son la razón por la que las implementaciones de optimización ofrecen un ROI tan atractivo.

¿Cómo funciona la optimización de la cadena de suministro?

Como humanos, confiamos en lo familiar y en lo que entendemos. Por lo tanto, es esencial que las empresas que confían en las hojas de cálculo y el software MRP dediquen tiempo a comprender las diferencias fundamentales entre las herramientas de planificación tradicionales y las soluciones modernas basadas en la optimización matemática. Aunque no es necesario que los planificadores y los usuarios empresariales comprendan el funcionamiento interno de las técnicas de modelización matemática y optimización, es necesario comprender bien en qué se basa el enfoque de planificación. Para ayudar a comprenderlo, veamos más de cerca los tres elementos básicos de una solución de optimización de la cadena de suministro:

El modelo de la cadena de suministro (el "gemelo" digital)

El Gemelo Digital es una representación electrónica de su cadena de suministro física. Es un modelo detallado de sus procesos y recursos, con sus correspondientes costos y limitaciones. El modelo proporciona el anteproyecto para su solución de planificación. Aquí se representan los almacenes, las líneas de producción, las máquinas, los vehículos, las herramientas y el personal.

Interfaces del sistema

La herramienta de planificación necesita información precisa y actualizada de sus sistemas empresariales existentes. Dependiendo de su configuración, las interfaces directas con los sistemas ERP, PLM, CRM y de gestión de transporte y almacenes proporcionan acceso a los datos de entrada necesarios. Algunos ejemplos de información necesaria son las previsiones de ventas, los pedidos de clientes, la información sobre productos y los niveles de existencias.

El solucionador

El solucionador es el cerebro de la solución de optimización y donde se produce la magia. Contiene algoritmos matemáticos que trabajan conjuntamente para resolver el problema de la cadena de suministro descrito por el gemelo digital y los datos de entrada.

El solucionador optimiza una de las dos "funciones objetivo" disponibles:

A. Beneficio máximo

B. Servicio de entrega Max al menor costo

Si los ingresos están representados en el modelo, el solucionador determinará el plan que maximice su rentabilidad global. Sin embargo, si los ingresos no están incluidos en el modelo, el solucionador maximizará el servicio al cliente con el menor coste posible costo. Es importante ser consciente de la diferencia entre estas dos funciones objetivo. Sin embargo, en ambos casos, el solucionador encontrará la mejor solución global para la empresa con respecto a las reglas y restricciones empresariales definidas.

Ejemplos de optimización

Para entender mejor la diferencia entre la tecnología de optimización y los enfoques de planificación tradicionales, podemos examinar algunos problemas de planificación habituales.

EJEMPLO 1 - MODELO DE SERIE

Empecemos por la acumulación de existencias, esencial para las empresas que se enfrentan a la estacionalidad o a grandes promociones que provocan picos de demanda. Tenemos dos opciones básicas: acumular gradualmente las existencias necesarias a lo largo del tiempo o añadir capacidad adicional más cerca de los picos. La acumulación gradual de existencias nos permite mantener una producción constante y eficiente en costo y aprovechar la capacidad sobrante. Pero también nos obliga a mantener las existencias durante más tiempo, con mayores costes de almacenamiento y manipulación costos y un mayor riesgo de caducidad y obsolescencia. Los siguientes diagramas muestran cómo creamos gradualmente existencias manteniendo una utilización constante de la línea (40 horas semanales) antes del pico de demanda de la semana 29 a la 32.

Acumulación de existencias a largo plazo

La otra alternativa consiste en aumentar la capacidad de producción más cerca del pico de demanda, añadiendo capacidad interna adicional o subcontratando. Este planteamiento mantiene bajos los niveles de inventario y la dirección costos , pero la capacidad de producción adicional suele ser cara, si es que está disponible.

Aumento de existencias con capacidad adicional cerca del pico de demanda

Los gráficos anteriores muestran la diferencia entre las dos alternativas, ambas potencialmente viables. Pero, ¿cuál es nuestra mejor opción? Incluso podría ser una combinación de las dos. Si solo consideramos un producto de forma aislada, no es un problema difícil. Pero en un escenario más realista, con cientos o incluso miles de productos compitiendo por la capacidad de producción y distribución en múltiples centros, la solución óptima suele ser cualquier cosa menos obvia, a veces incluso sorprendente.

Planificar la acumulación de existencias con optimización

La planificación siempre implica compromisos. Una solución de optimización de la cadena de suministro determina automáticamente la estrategia de constitución de existencias que mejor satisface los objetivos generales de su empresa, ya sea maximizar los beneficios globales o cumplir los objetivos de servicio al cliente con el menor coste posible costo. A la hora de determinar la estrategia de constitución de existencias, el solucionador matemático tiene en cuenta toda la cadena de suministro. Si la atención se centra únicamente en el producto de constitución de existencias, es probable que la empresa en su conjunto se vea perjudicada. Para realizar la optimización matemática, el solucionador necesita acceder a los datos que enmarcan el problema de planificación. En nuestro ejemplo, el modelo de la cadena de suministro define las costos y las restricciones relativas a las horas extraordinarias, costo del capital, la caducidad de los productos, el dimensionamiento de los lotes, la mezcla de productos, etcétera. Y con el acceso directo a la información sobre la demanda y las existencias disponibles de sistemas de terceros, el solucionador tiene todo lo que necesita para calcular el plan óptimo.

Planificar la acumulación de existencias sin optimización

Planificar la misma acumulación de existencias utilizando las funciones MRP y DRP de un sistema ERP es un reto totalmente distinto. Con herramientas que no tienen en cuenta las restricciones de producción e inventario, al planificador le queda mucho trabajo para validar la viabilidad básica del plan. Al no poder reconocer las limitaciones de la planificación, MRP y DRP deben hacer una serie de suposiciones, como capacidad infinita y plazos de producción y distribución fijos. Sin embargo, la capacidad rara vez es ilimitada y los plazos de entrega, por definición, no son fijos. Por el contrario, dependen de la disponibilidad de materiales y de la capacidad de producción, almacenamiento y distribución. En consecuencia, los planes generados por MRP son de mucha menor calidad. La incapacidad de MRP para ofrecer un plan que pueda ejecutarse "out-of-the-box" es sólo una parte del problema. Como MRP no tiene en cuenta la rentabilidad global del plan, es difícil determinar si cumple los objetivos de negocio de la empresa.

EJEMPLO 2 - Mezcla de PRoductos

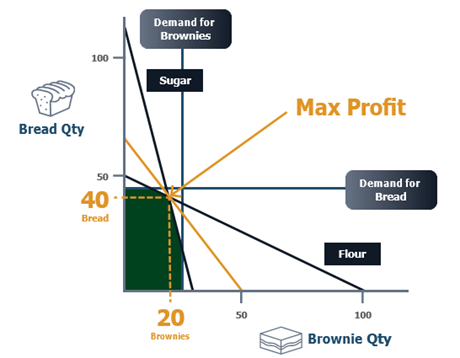

En nuestro segundo ejemplo, veremos cómo el sistema utiliza modelos matemáticos para optimizar un problema de planificación. El escenario de planificación es una panadería que quiere determinar una mezcla óptima de productos. Para simplificar las cosas, sólo consideramos dos productos, pan y brownies, y dos ingredientes: harina y azúcar.

Optimización de la combinación de productos

1. El suministro de harina está limitado a 50 kg para el periodo. El sistema de planificación accede a la lista de materiales del producto y observa que un pan requiere 1 kg de harina y un brownie ½ kg. El siguiente gráfico muestra la restricción de harina.

2. Tras añadir la restricción de la oferta de azúcar, obtenemos la siguiente imagen. Nuestra posible mezcla de productos se ha reducido.

3. A continuación, se importan del planificador de la demanda las previsiones de demanda de los dos productos, pan (45) y brownies (25). Como no queremos producir más de lo que tenemos demanda, la posible mezcla de productos se reduce aún más.

4. La mezcla óptima de productos es aquella en la que la panadería obtiene el máximo beneficio. Con una contribución al beneficio de 1,50 $ para el pan y 2,00 $ para los brownies, el sistema tiene toda la información que necesita para determinar la mezcla óptima.

5. En este ejemplo, se utiliza un algoritmo de programación lineal (PL) para determinar la combinación óptima de productos. El sistema establece la línea de contribución al beneficio y encuentra el óptimo. Recuerde: ¡todo esto se hace automáticamente!

"Existen varios algoritmos diferentes en función de la estructura matemática del problema de planificación. En este ejemplo, el sistema elige una técnica de optimización llamada programación lineal. Lo más importante es que el planificador no necesita ser matemático para utilizar el sistema, ya que todo esto se hace automáticamente".

6. La mezcla óptima de productos es de 40 panes y 20 brownies.

El ejemplo anterior es muy sencillo, pero lo bueno de la optimización matemática es que podemos conseguir los mismos resultados optimizados con miles de productos, materiales de suministro limitados y recursos de producción, almacenamiento y transporte con restricciones de capacidad.

Optimización de la combinación de productos sin optimización

Sin optimización, el patrón de nuestro primer ejemplo se repetirá. Un plan generado por MRP producirá la cantidad total demandada de 45 panes y 25 brownies, a pesar del suministro limitado de harina. Aunque el sistema reconocerá la escasez de harina resultante, el planificador sólo lo tendrá claro a posteriori. Por tanto, es el planificador quien debe resolver el problema.

Cambiar el papel del planificador

Trabajar con un sistema MRP (sin optimización matemática) es muy diferente de una solución de optimización de la cadena de suministro. Con MRP, se notifica a los planificadores cuando hay un problema, pero se les deja para que averigüen cómo solucionarlo ellos mismos. Esto lleva mucho tiempo y conduce invariablemente a decisiones subóptimas basadas en intuiciones y prejuicios, más que en datos y hechos en tiempo real. Con la optimización de la cadena de suministro, la planificación se vuelve mucho más proactiva y estratégica para la organización. Con un sistema que modela y optimiza toda la cadena de suministro, los planificadores y gestores tienen una visibilidad completa de todas las actividades y de cómo se interrelacionan. Cuando alguien realiza un cambio en el plan, cualquier efecto dominó es inmediatamente visible.

Cómo afecta la optimización al papel del planificador

Una mejor automatización de la planificación significa más tiempo para centrarse en las excepciones.

Los planes pueden ejecutarse "listos para usar" sin apenas necesidad de ajustes manuales.

La función de planificación será más estratégica cuando la confianza siga creciendo.

La velocidad de los algoritmos de optimización permite a los planificadores realizar múltiples análisis hipotéticos antes de tomar decisiones importantes.

El planificador mantendrá el "gemelo digital", manteniendo actualizadas las reglas de negocio, costos, y las restricciones.

En resumen

La planificación de la cadena de suministro basada en la optimización matemática tiene el poder de transformar su negocio. La tecnología está madura y ha demostrado que añade un valor significativo, y ahora está disponible y es asequible para empresas de todos los tamaños. Se recomienda encarecidamente a cualquier organización de fabricación o distribución que aún no utilice la optimización de la cadena de suministro que descubra lo que supondría para su servicio al cliente y su cuenta de resultados.

Establish es una empresa de consultoría de la cadena de suministro centrada en la estrategia de la cadena de suministro, los servicios de consultoría de transporte, el diseño y la mejora de almacenes y la planificación de la cadena de suministro.