EL BLOG DE LA CADENA DE SUMINISTRO

La decisión sobre la anchura de pasillo en la distribución de estanterías de almacén

Como consultores de almacenes, tenemos la suerte de visitar y mejorar cientos de operaciones de distribución. La mayoría de las operaciones, aunque no todas, requieren algún tipo de carretilla elevadora. Al comenzar mi carrera, una de las cosas que esperaba ver en las operaciones era una mayor estandarización de los tipos de carretillas elevadoras y, por extensión, de la anchura de los pasillos. Sin embargo, no es el caso.

Como consultores de almacenes, tenemos la suerte de visitar y mejorar cientos de operaciones de distribución. La mayoría de las operaciones, aunque no todas, requieren algún tipo de carretilla elevadora. Al comenzar mi carrera, una de las cosas que esperaba ver en las operaciones era una mayor estandarización de los tipos de carretillas elevadoras y, por extensión, de la anchura de los pasillos. Sin embargo, no es así. Operaciones de aplicaciones y volúmenes similares pueden tener a menudo carretillas elevadoras y anchuras de pasillo diferentes. A continuación, analizaré algunas razones por las que esto puede ser así:

Instalación - A menudo, la instalación puede ser la limitación. Cuando se crean distribuciones de estanterías de paletización, las líneas de columnas no pueden estar en los pasillos y es mejor enterrarlas en los espacios de salida de humos. Por ello, a veces la retícula de columnas guía la decisión de la anchura del pasillo. Además, las instalaciones pueden tener una altura limitada, por lo que se fomenta el almacenamiento a granel en el suelo siempre que sea posible, lo que limita los tipos de carretillas utilizados.

Sistema de gestión de almacenes (S GA) - Algunos tipos de estanterías, como las de doble profundidad, drive-in o pushback, requieren una funcionalidad adicional al SGA. Sin esta funcionalidad, muchos tipos de estanterías no pueden utilizarse de forma óptima, lo que afecta al tipo de carretilla y a la distancia entre pasillos.

Perfil del artículo - Si un artículo es pesado o voluminoso, puede requerir un determinado tipo de carretilla (por ejemplo, una contrapesada en lugar de una retráctil) o un pasillo extra largo para maniobrar. Lo contrario ocurre si un artículo es demasiado pequeño y sólo cabe en estanterías.

Perfil de inventario - Si el perfil de inventario contiene muchos palets con pocas referencias en lugar de muchas referencias con pocos palets, afecta al método óptimo de estantería, afectando así a la anchura del pasillo y a la decisión de la carretilla.

Perfil del pedido: si los artículos se preparan en palés completos en lugar de en cantidades individuales o cajas, el mejor método de preparación de pedidos determinará la selección de carretillas y estanterías.

Aunque dos operaciones puedan parecer similares, hay muchos factores que intervienen en la selección de la anchura de pasillo y el tipo de carretilla elevadora adecuados. No se trata de una solución única ni de una decisión fácil, sino que requiere el análisis de diversas variables.

Estrategia de distribución canadiense para organizaciones estadounidenses

Para muchas empresas estadounidenses, Canadá puede ser una idea tardía teniendo en cuenta su pequeño tamaño en relación con Estados Unidos. Sin embargo, dadas sus complejidades, sería un error que las empresas estadounidenses asumieran que Canadá es muy parecido a Estados Unidos, ya que el mercado y la topografía canadienses son muy diferentes de los de Estados Unidos. La clave para desentrañar la mejor estrategia de distribución canadiense es comprender estas diferencias.

Para muchas empresas estadounidenses, Canadá puede ser una idea tardía teniendo en cuenta su pequeño tamaño en relación con Estados Unidos. Sin embargo, dadas sus complejidades, sería un error que las empresas estadounidenses asumieran que Canadá es muy parecido a Estados Unidos, ya que el mercado y la topografía canadienses son muy diferentes de los de Estados Unidos. La clave para desentrañar la mejor estrategia de distribución canadiense es comprender estas diferencias.

La población de Canadá es el 11% de la de Estados Unidos, según datos de 2015, a pesar de ser casi un 25% mayor que la de los 48 estados contiguos inferiores de Estados Unidos (38,85 MM de millas cuadradas frente a 31,12 MM de millas cuadradas). La población canadiense está habitada principalmente cerca de la frontera continental de EE.UU. que tiene 3.987 millas de largo, como muestra el mapa de población de abajo:

Mapa creado en Tableau. Fuente de datos: http://www12.statcan.gc.ca/census-recensement/2011/dp-pd/hlt-fst/pd-pl/Table-Tableau.cfm?T=301&S=3&O=D

La distribución a clientes canadienses puede resultar compleja debido al mercado, la distancia, la normativa y los requisitos fiscales. Sin embargo, muchas empresas han evaluado sus opciones y han seleccionado una de las siguientes estrategias de distribución: envío directo desde EE.UU. o establecimiento de almacén(es) en Canadá. La elección de la distribución más adecuada depende de una serie de factores, como:

Volumen de ventas

Requisitos del servicio

Costos del centro de distribución

Transporte costos

Costos de mantenimiento de existencias

Tipo de cliente

Etc.

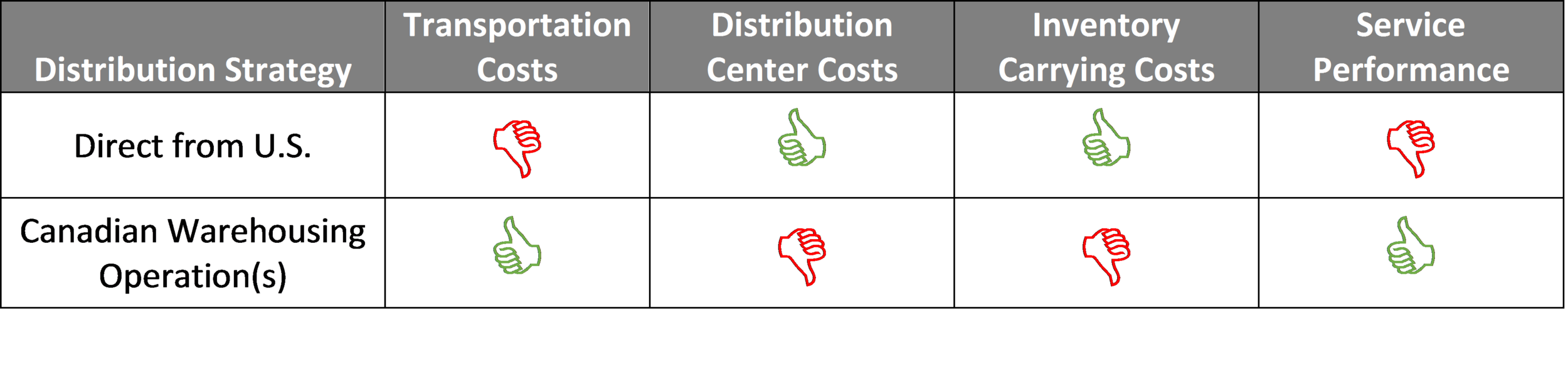

He aquí algunas ventajas/desventajas de alto nivel en función de la estrategia:

4 razones para externalizar la distribución a un 3PL

En la economía a la carta de hoy en día, cada vez hay más clientes que hacen pedidos en línea y quieren sus productos lo antes posible. Si lo comparamos con el pasado, cuando los consumidores hacían todos sus pedidos en persona, el contraste es enorme. Desde el punto de vista del almacenamiento y la distribución, bien podrían ser la noche y el día.

En la economía a la carta de hoy en día, cada vez hay más clientes que hacen pedidos en línea y quieren sus productos lo antes posible. Si lo comparamos con el pasado, cuando los consumidores hacían todos sus pedidos en persona, el contraste es enorme. Desde el punto de vista del almacenamiento y la distribución, podría ser como el día y la noche. Atrás han quedado los días en los que se enviaban palés completos a los minoristas o a los centros de distribución regionales. Este cambio monumental en el almacenamiento es una de las razones por las que muchas empresas están externalizando la distribución a terceros proveedores logísticos (3PL). ¿Le conviene externalizar la distribución a un 3PL? A continuación encontrará 4 razones por las que podría serlo.

1. Cambios en la cadena de suministro

Como ya se ha mencionado, la naturaleza de la distribución ha cambiado y seguirá cambiando. Si su empresa está acostumbrada a no realizar envíos al consumidor y desea expandirse al comercio electrónico, un 3PL podría ser una opción viable. Varios 3PL se especializan en comercio electrónico y tienen instalaciones preparadas para absorber su negocio, así como potencial para obtener tarifas de paquetería favorables. Puede ser mejor subcontratar este nuevo modo de cumplimiento que intentarlo uno mismo, sobre todo si no se tiene experiencia interna.

2. Falta de conocimientos internos

Si su empresa no tiene experiencia interna en distribución, un 3PL podría ser un buen movimiento por un par de razones: en primer lugar, el 3PL puede ser capaz de reducir costos. La distribución es su negocio y su experiencia, por lo que, dependiendo de sus niveles de eficiencia, pueden gestionarla de forma más eficiente. En segundo lugar, si no dispone de conocimientos internos, su día a día puede ser estresante: la externalización reduce esos quebraderos de cabeza.

3. Cambios empresariales

Otra razón para externalizar es un cambio en las previsiones empresariales. Si su empresa está creciendo rápidamente, realizando adquisiciones o combinando filiales, por ejemplo, se avecinan muchos cambios en su cadena de suministro. Sus necesidades de almacenamiento pueden variar en grandes oscilaciones de un año a otro, haciendo que un edificio propio o alquilado sea una opción ineficiente para su operación de distribución. La mejor opción sería un almacén compartido 3PL, donde el 3PL puede absorber los cambios de negocio en su espacio ocioso y la infraestructura ya está en marcha para evitar las transiciones de almacén ineficientes y costosas.

4. Expansión del mercado/Mejora del nivel de servicio

Supongamos que su empresa tiene un centro de distribución en el Medio Oeste de Estados Unidos. A sus clientes de la Costa Este les encantan sus rápidos plazos de entrega, pero sus clientes del Oeste empiezan a estar un poco molestos porque sólo pueden recibir un envío una semana después de que usted lo procese. ¿Cómo puede hacerles más felices sin comprometerse a largo plazo? Un segundo centro de distribución en la costa oeste con un 3PL. De este modo, puede evaluar las ventajas y costos de una segunda operación sin comprometerse a realizar inversiones en infraestructura a largo plazo. Una razón similar es expandirse a un nuevo mercado: la mejor apuesta para una empresa internacional sin presencia en EE.UU. es utilizar un 3PL para obtener muchas de las mismas ventajas.

Estas son sólo algunas razones para considerar un 3PL - cada empresa tiene una situación única y una evaluación que hacer. ¿Necesita ayuda para evaluar si un 3PL es adecuado para usted? Establish ha realizado cientos de evaluaciones y búsquedas de 3PL y ha trabajado con casi todos los 3PL de Norteamérica. Llámenos al 212-776-9900 o envíenos un correo electrónico a info@establishinc.com para hablar de sus necesidades en la cadena de suministro.

Consolidación de piezas en un almacén MRO centralizado

Un fabricante de productos de madera modificada estaba planeando la construcción de una planta adicional para satisfacer la creciente demanda. La empresa ya había desarrollado un diseño preliminar de las instalaciones en colaboración con un arquitecto con fines presupuestarios. Establish se encargó de maximizar la capacidad de almacenamiento del espacio de almacén de mantenimiento, reparaciones y operaciones (MRO) asignado en el diseño preliminar.

El desafío

Un fabricante de productos de madera modificada planeaba construir una planta adicional para satisfacer su demanda creciente. La empresa ya había desarollado un diseño preliminar de la instalación en colaboración con un arquitecto con fines presupuestarios. A Establish se le encargó maximizar la capacidad de la planta de Mantenimiento, Reparaciones y Operaciones (MRO) utilizando el espacio asignado en el diseño preliminar.

Desarrollo de un almacén MRO eficiente costo

Todas las piezas de las instalaciones existentes se almacenaban en el punto de uso. Si bien esto agilizaba el tiempo de respuesta en caso de avería en la línea, el almacenamiento en el punto de uso presentaba varios inconvenientes:

Asegurar el inventario era casi imposible. Fuera del almacén primario, la utilización del inventario era recuperada por el usuario y no se actualizaba en el inventario hasta que el control recuperaba las hojas de uso de la ubicación.

La gestión de inventarios tardaba muchísimo tiempo en ejecutarse. El control de inventario tenía que caminar varios kilómetros para cubrir las catorce ubicaciones.

El mismo artículo se almacenaba en varias ubicaciones. Cada ubicación almacenaba más, lo que aumentaba el inventario total de piezas.

Para estar cerca de su punto de uso, algunos artículos se almacenaban en lugares poco idóneos.

Como resultado de estos fallos, la hipótesis era que el inventario de MRR debería estar centralizado en un solo lugar, con algunos de los artículos que sólo se utilizan en un lugar almacenados en el punto de uso.

Al igual que ocurre en otros almacenes de MRO, la frecuencia de uso de los artículos varía mucho. A algunos artículos se accede varias veces al día, mientras que a otros no se accede en años. A diferencia de un almacén típico, los artículos que no se han utilizado en años no son necesariamente obsoletos, ya que estas piezas pueden ser difíciles de encontrar, ya no se fabrican, o la pieza puede ser esencial para el funcionamiento de la línea de producción. En consecuencia, Establish estudió y, en última instancia, recomendó soluciones personalizadas en función de la utilización de los artículos. Los artículos de uso frecuente se situaron en la parte delantera del almacén y se colocaron en estanterías para facilitar su recogida. Los artículos menos utilizados se almacenaron en estanterías de paletización de pasillo estrecho, a las que sólo se puede acceder con transpaletas.

Resultados

La empresa maderera recibió un diseño muy eficiente que consolidaba las necesidades de almacenamiento de las catorce ubicaciones de las instalaciones existentes en el único espacio previsto en las instalaciones propuestas. Sólo se necesitó el 60% del espacio previsto y el control de inventario mejoró.

Principales conclusiones

Hay ventajas y desventajas entre almacenar los artículos en su lugar de uso o en un lugar centralizado. Sin embargo, la conclusión es que el ahorro en espacio, inventario y manipulación compensa con creces la facilidad de acceso. Lo más importante es el control del inventario, que garantiza la disponibilidad de los artículos adecuados.

La frecuencia de uso de los artículos es importante a la hora de determinar su capacidad de almacenamiento. Cuanto menos se recupera un artículo, más incómoda puede ser su ubicación. Este inconveniente puede ser puramente posicional, como almacenar el artículo en la parte trasera del almacén, o deberse a una mayor densidad de almacenamiento, como la utilización de estanterías de compresión para aumentar la capacidad de almacenamiento en el mismo espacio.

Diseño de un almacén para una planta de materiales de construcción totalmente nueva

Un fabricante de productos de madera modificada estaba planeando la construcción de una planta adicional para satisfacer la creciente demanda. La empresa ya había desarrollado un diseño preliminar de las instalaciones en colaboración con un arquitecto a efectos presupuestarios.

¿Cómo reducir la huella del almacén?

Un fabricante de productos de madera modificada estaba planeando la construcción de una planta adicional para satisfacer la creciente demanda. La empresa ya había desarrollado un diseño preliminar de las instalaciones en colaboración con un arquitecto a efectos presupuestarios.

Un equipo de expertos en almacenamiento de Establish se encargó de revisar la distribución del almacén de productos acabados junto con el arquitecto para reducir la superficie del almacén y la construcción resultante costos , al tiempo que se identificaban los flujos de proceso óptimos, las capacidades de almacenamiento y la asignación de artículos en la distribución propuesta.

Desarrollo de un diseño de almacén eficiente costo

Comenzamos observando las operaciones en una planta existente para identificar los procesos de manipulación y almacenamiento desde la fabricación hasta el envío. Había muchas similitudes que podían incorporarse a la instalación propuesta; sin embargo, la evaluación conjunta reveló tres diferencias clave:

La planta propuesta producirá menos SKU que la actual.

La planta propuesta transportará los productos acabados exclusivamente en camiones de plataforma, mientras que la planta actual transportaba una combinación de camiones y vagones de ferrocarril.

La instalación propuesta puede contar con dos instalaciones cercanas para almacenar existencias adicionales de productos acabados, lo que minimiza cualquier posible impacto de ineficiencias derivadas de un almacén sobrecargado.

El cliente ajustó la mezcla en función de la capacidad de producción prevista, lo que dio a Establish la base para desarrollar una disposición que permitiera almacenar la capacidad prevista de productos acabados. Dado que los artículos tenían entre dos y tres metros de longitud en función de la referencia, durante todo el proceso de diseño se mantuvo un espacio adecuado para cada tamaño de artículo.

Establish modelizó el cambio en los volúmenes de salida y desarrolló posibles disposiciones de segundo paso para las zonas de carga de vagones de ferrocarril y camiones de plataforma para acomodar estos volúmenes.

El cliente también identificó un periodo de dos semanas en el que la línea de producción estuvo parada. Esto dio lugar a unas necesidades de almacenamiento de existencias significativamente mayores que durante el resto del año. Para hacer frente a esta situación, Establish desarrolló una disposición y un proceso para almacenar temporalmente durante este aumento del inventario, minimizando al mismo tiempo el impacto en la funcionalidad del almacén.

Resultados

La disposición modificada del almacén redujo significativamente el tamaño de la huella propuesta sin dejar de desarrollar una disposición de almacén altamente eficiente. Como resultado, la empresa pudo reducir en más de 2 millones de dólares el presupuesto de costo para la sección de almacén de las instalaciones.

Principales conclusiones

En un almacén con artículos de distintos tamaños, es muy importante tener en cuenta la distribución de los artículos en una fase temprana del proceso. Hay que prever una capacidad de almacenamiento adecuada para cada tamaño de artículo y no simplemente para el total. Los promedios suelen mentir.

Es posible incorporar a los diseños períodos cortos de aumento de existencias sin recurrir al almacenamiento temporal fuera de las instalaciones. Sin embargo, hay que tener en cuenta una manipulación menos eficiente durante el aumento de existencias.

La identificación de los volúmenes de salida por modo de transporte es importante para determinar las necesidades de almacenamiento de salida, que es uno de los principales impulsores de las necesidades de espacio. En este caso, la carga en vagones de ferrocarril es muy diferente de la carga en remolques de plataforma (tanto en el espacio necesario para el movimiento de carretillas elevadoras como en la capacidad de carga). Esto también se aplica a los envíos de paquetes, ya que se requiere espacio adicional para el embalaje y los tamaños de los pedidos son mucho más pequeños.

Cuándo externalizar el almacenamiento y cuándo mantenerlo en la empresa

Es probable que el tamaño de sus almacenes sea siempre erróneo y corra el riesgo de estar en una ubicación geográfica equivocada si quiere integrar sus adquisiciones en su infraestructura. Un contrato de externalización flexible será más fácil de adaptar para acomodar sus nuevas realidades en constante cambio.

Externalice

Si su estrategia es crecer mediante adquisiciones

Es probable que el tamaño de sus almacenes sea siempre erróneo y corra el riesgo de estar en una ubicación geográfica equivocada si quiere integrar sus adquisiciones en su infraestructura. Un contrato de externalización flexible será más fácil de adaptar para acomodar sus nuevas realidades en constante cambio.

Si usted (u otra persona) desea minimizar los gastos de capital

No habrá ninguna carga en su balance con una operación externalizada a un 3PL. También se asegurará de contar con el software más reciente y el equipo adecuado sin tener que pasar por los laboriosos procesos de solicitud de inversión.

Si tiene picos cortos de demanda de capacidad

Obviamente, usted no quiere construir y pagar por la capacidad que sólo se utiliza durante un período limitado o con poca frecuencia Dos grandes problemas sin embargo; En primer lugar, es probable que desee hacer una solución de sólo almacenamiento, ya que costos demasiado tiempo y esfuerzo para configurar en el sistema WMS. Esto nos lleva al segundo problema, y es que probablemente usted no sea el cliente más atractivo para ningún 3PL, por lo que puede ser difícil encontrar uno bueno.

Si necesita organizar la logística rápidamente y no dispone de recursos

Nosotros, por supuesto, defenderíamos que es una buena idea contratar a buenos consultores logísticos para solucionar sus problemas. Sin embargo, si no hay nadie que coja la pelota y corra con ella, entonces es mejor enfrentarse a la realidad y dejar que un buen 3PL dirija las operaciones de su almacén.

Cuando no tienes el tamaño para conseguir la economía de escala

Si sus volúmenes son pequeños, puede resultar difícil defender las inversiones en sistemas de gestión de almacenes, equipos actualizados y recursos para gestionarlos.

Cuando sus volúmenes se reducen

Cuando uno se encuentra en una situación de descenso de los ingresos, quiere que su costos sea lo más variable posible. La externalización de la logística es una buena baza.

Mantener el almacenamiento interno

Si el dinero importa

Muchos 3PL gestionan almacenes eficientes y de alta calidad. Es muy raro encontrar 3PL sin ánimo de lucro, por lo que normalmente se paga por los servicios. Además, es probable que descubra que hay costos que no esperaba y que aumentan el margen. Por tanto, si tiene un buen equipo y sabe lo que hace, es muy probable que ahorre dinero gestionando el almacén internamente.

Si realiza muchos servicios de valor añadido en el almacén

En general, es más fácil conseguir buenos precios en servicios estándar como recibir un palé, almacenarlo durante un mes y luego recogerlo y enviarlo. Para los servicios especiales, el margen suele ser mayor, al igual que costo para formar a alguien que realice la tarea.

Si los servicios logísticos son una parte importante de su oferta o de su costo masa

Cuando la logística es realmente importante y su empresa es estable, es mejor que descubra cómo gestionar un buen almacén por su cuenta. Así tendrá el control y podrá desarrollar mejores soluciones, ya que dispone de los conocimientos y la capacidad necesarios para ver qué es lo que mejor le funciona.

Siete tendencias en logística

Almacenamiento: ¿en la empresa o subcontratado? Por un lado, los proveedores 3PL están mejorando y cuentan con todas las credenciales necesarias, lo que está derribando muchos de los muros de resistencia a la externalización. Por otro, la sensación de pérdida de control y de libertad que podría ser necesaria, ya que la logística es cada vez más importante. Hay muchas otras razones, pero todo el mundo habla de ello.

1. Almacenamiento: ¿en la empresa o subcontratado?

Por un lado, los proveedores 3PL están mejorando y cuentan con todas las credenciales necesarias, lo que está derribando muchos de los muros de resistencia a la externalización. Por otro, la sensación de pérdida de control y de libertad que podría ser necesaria, ya que la logística es cada vez más importante. Hay muchas otras razones, pero todo el mundo habla de ello.

2. Transporte marítimo

En el CSMCP fue el tema de muchos debates y está cambiando la mentalidad de muchas empresas. Las intensas subidas de tarifas del último año y la escasa fiabilidad de la capacidad son algunos de los problemas con los que hay que lidiar. También forma parte del trasfondo de la deslocalización, aunque de momento sea más anecdótico que datos estadísticos sustanciales. La deslocalización entrará pronto en la lista.

3. Servicios de guante blanco

El término solía referirse a las empresas que llevaban los muebles al salón. Ahora se suele utilizar para referirse a los servicios de valor añadido junto con la entrega de un producto físico. Este servicio está cada vez más integrado en el producto físico y se trata más como una fuente de ingresos que como una molestia. Los últimos metros de la entrega son cada vez más importantes, ya que para muchas empresas constituyen el único contacto físico con el cliente.

4. S-a-a-S

El concepto de software como servicio ha permitido a las empresas más pequeñas operar con buenos y modernos SGA y SGT, lo que facilita una pequeña revolución en lo que a eficiencia se refiere.

5. Tráfico intermodal

Hace tiempo que se habla de ello y ahora nadie quiere perder el tren (!) El incremento de los envíos nacionales de contenedores por ferrocarril aumentó un 7% en el tercer trimestre de 2014 respecto al mismo trimestre de 2013, según IANA.

6. Precios de los carburantes

El precio de la gasolina ha bajado 78 céntimos por galón desde mayo de 2014 hasta noviembre de 2014. Qué significará esto para el sector del transporte por carretera? Cambiarán los transportistas las fórmulas de recargo por combustible?

7. Estructuras de distribución

En parte relacionado con el número 1 de la lista. Con el despegue de la economía y el aumento de los volúmenes, vemos que muchas empresas reevalúan sus redes de distribución. Los directivos se han dado cuenta de que se puede ahorrar mucho optimizando las redes de distribución y no quieren desaprovecharlo.

Diseño de almacenes en el mundo real

Hakan Andersson habla del diseño de almacenes en el mundo real.

Hakan Andersson habla del diseño de almacenes en el mundo real. Las principales conclusiones para conseguir un diseño de almacén muy eficiente y de baja inversión para mercancías de gran volumen con pocas referencias:

Separar los flujos, los flujos entrantes de los salientes.

Automatice cuando los flujos sean lo suficientemente grandes.

Abundancia de puertas de muelle para permitir la carga en vivo en remolques de descenso.

Cuando tenga volúmenes suficientemente elevados, no dude en utilizar el apilamiento en el suelo.

Antecedentes del proyecto

Sólo unos breves antecedentes. Esta empresa es una empresa de alimentos; producen alimentos de consumo para la venta al por menor. Se trata de productos de gran volumen y, en términos relativos, pocas referencias. Tenemos uno o doscientos SKUs que estamos manejando aquí.

El desafío

El reto en este proyecto era que acababan de adquirir una nueva marca, por lo que querían albergar el doble de volúmenes de producción; las instalaciones debían albergar eso. Nos gustaría hacerlo, y este es también el resultado, porque conseguimos realizar inversiones muy reducidas. Resultó que podíamos manejar el doble de volúmenes de producción con una mano de obra ligeramente superior en lo que respecta a la manipulación de materiales.

Luego, como ocurre en la mayoría de las empresas, se quiso que fuera muy flexible.

Lecciones aprendidas

1. Separar los flujos entrantes de los salientes

La primera lección importante fue cuando hicimos todo el análisis y probamos un montón de escenarios diferentes.

Lo que tuvo un gran impacto fue separar los flujos, de entrada y de salida. Con la distribución original, había muchas puertas de muelle, pero todas estaban en el mismo sitio. En este caso, hicimos un diseño en el que abrimos las puertas que entraban directamente en la línea de producción.

La razón por la que lo hicimos es que queríamos minimizar el tráfico de cruce. Cuando tienes un volumen tan alto como el que tenemos en este caso, cuando tienes una producción, tienes todo el material de envasado, la distancia de conducción rápidamente se suma para ser mucho.

2. Automatizar cuando los flujos son suficientemente grandes

La segunda conclusión es que, cuando los volúmenes son lo bastante elevados, tiene sentido automatizar. En este caso, se trata del material entrante, el material de envasado.

Tenemos flujos muy elevados y repetitivos. Ponemos puertas de muelle cerca de donde se alimentan las líneas de producción.

Con el material de envasado, colocamos remolques de descenso y los utilizamos como almacén. Los ingredientes llegaban a través de tuberías, así que no teníamos que ocuparnos de eso en absoluto; tuberías y cintas transportadoras. Al tener los remolques con el material de envasado, podíamos descargarlo directamente de los remolques. Un toque a las cintas transportadoras gravitatorias que alimentaban las máquinas de envasado.

Esto eliminó mucha manipulación, y también ayudó a desconectar la alimentación de la línea de producción de la manipulación del material. Luego teníamos un robot que vaciaba los contenedores en el lote de producción.

3. Abundancia de puertas de muelle para permitir la carga en vivo en remolques de caída

La tercera conclusión fue que tenía mucho sentido instalar muchas puertas de muelle. De este modo, podríamos cargar en vivo los remolques -de nuevo, con una sola maniobra- y reduciríamos la necesidad de espacio de preparación, que en el diseño de un almacén normal requiere mucho espacio y, además, es una parte muy importante.

Y luego establecimos rutinas para dirigir los remolques a las puertas más cercanas a donde se almacenaba la mayoría de los productos. Esto supuso una gran diferencia en cuanto a las necesidades de personal.

4. Utilice el apilamiento en el suelo cuando los volúmenes sean lo suficientemente altos

El cuarto aspecto importante es el de los equipos de almacenamiento. En este caso, como siempre diría, la regla del 80/20 es muy aplicable, lo que significa que teníamos muchos productos con menos de cinco palés de volumen medio de almacenamiento. Para ellos, instalamos estanterías de palés, pero eso nos dejaba, entonces, con muy pocas referencias.

Empezamos con, digamos, 150 para decir que teníamos entre 25 y 30 SKU que se producían en volúmenes muy elevados.

Para ellos, tenía mucho sentido apilarlos en el suelo; los apilábamos en el suelo a dos alturas y a nueve de profundidad. Sin ninguna inversión en estanterías, con un espacio muy eficiente; tan profundas que se podían apilar tan alto que, sin los pasillos que tendríamos con una solución de estanterías, resultaba sorprendentemente eficiente en términos de espacio y era una solución muy flexible.

También significa que tiene una capacidad incorporada para ampliar en incrementos colocando cuatro bastidores de conducción profundos y cuatro altos.

Resumen

Se trata de una solución muy eficaz y de baja inversión para productos de gran volumen con pocas referencias:

Separar los flujos, los flujos entrantes de los salientes.

Automatice cuando los flujos sean lo suficientemente grandes.

Abundancia de puertas de muelle para permitir la carga en vivo en remolques de descenso.

Cuando tenga volúmenes suficientemente elevados, no dude en utilizar el apilamiento en el suelo.