EL BLOG DE LA CADENA DE SUMINISTRO

Introducción al picking dirigido por voz (VDP)

La tecnología de picking por voz consite en un equipo que permite a los trabajadores tener las manos y los ojos libres en el almacén. Actualmente se está convirtiendo en un nuevo estándar en los centros de distribución. Es utilizado principalmente para la logística de salida, pero puede aplicarse a cualquier proceso de almacenamiento. El picking dirigido por voz (VDP) aumenta la productividad general, la precisión y la seguridad en las instalaciones.

¿Qué es la captación de voz?

La tecnología de picking por voz consite en un equipo que permite a los trabajadores tener las manos y los ojos libres en el almacén. Actualmente se está convirtiendo en un nuevo estándar en los centros de distribución. Es utilizado principalmente para la logística de salida, pero puede aplicarse a cualquier proceso de almacenamiento. El picking dirigido por voz (VDP) aumenta la productividad general, la precisión y la seguridad en las instalaciones.

El VDP adapta la tecnología Bluetooth y se integra con el sistema WMS o ERP del almacén. En lugar de que un empleado lea la información de una lista de picking o un escáner, el sistema se comunica con el empleado a través de unos auriculares inalámbricos y le indica dónde debe ir en el almacén y qué debe recoger. El VDP también proporciona confirmación en tiempo real, eliminando la necesidad del escaneado físico y el registro de la información, lo que mejora la eficiencia.

¿Cuáles son los beneficios?

Reduzca los errores y aumente la seguridad

Como ya se ha dicho, la VDP crea un entorno manos libres. Elimina la necesidad de pulsar botones, registrar/interpretar información manualmente, etc. En su lugar, el empleado con los auriculares sigue las instrucciones de los comandos de voz y la información de audio que se registra directamente en el sistema WMS. Esto puede reducir el número de errores de picking que normalmente se producirían por errores humanos, gracias a la facilidad de uso que proporciona el VDP.

La seguridad en el almacén es el elemento más importante en cualquier instalación. Hay muchos factores a tener en cuenta, como los equipos de manipulación de materiales y otros empleados en la planta, que pueden provocar accidentes no deseados. La capacidad de VDP permite a los empleados ser más conscientes de su entorno cuando se desplazan por el almacén. Ya no se distraen leyendo su lista de picking o su escáner por todo el almacén y sólo tienen que centrarse en desplazarse con seguridad hasta su ubicación de picking.

Aumento de la productividad

Según Körber Supply Chain, la integración del VDP en el almacén suele generar un aumento de la productividad del 20-25%. La integración elimina inmediatamente la necesidad de papel adicional y dispositivos portátiles, lo que reduce el tiempo necesario para detenerse, leer y escanear artículos y listas de selección. En su lugar, escuchar y hablar permite al usuario realizar varias tareas a la vez durante el proceso de picking. Además, a medida que se recopilan datos, se puede aumentar aún más la productividad encontrando la ruta de picking más óptima. Esta información puede extraerse para reducir el tiempo de desplazamiento dentro del almacén. Este aumento de la productividad reduce la mano de obra necesaria para la preparación de pedidos, lo que permite reasignar los recursos donde sea necesario.

El VDP también se integra con robots de picking para aumentar aún más la productividad. Además de que un empleado utilice el VDP, los robots de preparación de pedidos utilizarán el tiempo medio de recogida y desplazamiento para garantizar que el recogedor y el robot estén justo a tiempo el uno con el otro. Estos robots proporcionan una función aditiva en el proceso de automatización.

Datos y mejora continua

Este método no sólo proporciona información en tiempo real, sino que al mismo tiempo recopila datos para ofrecer estadísticas útiles, como el tiempo que tardará en completarse la tarea y el número medio de artículos en la lista de picking. Estas estadísticas son importantes para la mejora continua en el almacén. El acceso a esta información garantiza que los recolectores lleguen a tiempo, a la ubicación correcta y, a mayor escala, mantener los KPI.

El futuro del PDV

A medida que los almacenes sigan introduciendo nuevas tecnologías, el uso de VDP seguirá creciendo, ya que aumenta la precisión sin sacrificar tiempo. Lo más probable es que la integración con robots de picking crezca en paralelo debido a su funcionalidad complementaria, aumentando aún más los estándares. La libertad que ofrece el VDP a una empresa le permite abordar otros cuellos de botella del almacén, como el control de calidad o el almacenamiento de existencias, reasignando la mano de obra de picking a donde sea necesario. No sólo aumentará la productividad en el almacén, sino que la VDP también ofrece a las empresas la posibilidad de basarse más en los datos, lo que es fundamental para el crecimiento y la mejora continuos.

Tecnología de gemelos digitales: del concepto a la realidad

Los gemelos digitales son el siguiente paso en la evolución de la tecnología de simulación. Los primeros avances comenzaron en el siglo XXI, partiendo de las simulaciones por ordenador hasta la creación de AutoCAD y otras aplicaciones de simulación que han crecido hasta los actuales programas de diseño de sistemas. Tecnologías como el aumento de la potencia de cálculo y la fiabilidad de los sensores han hecho de los gemelos digitales una posibilidad real.

Los gemelos digitales son el siguiente paso en la evolución de la tecnología de simulación. Los primeros avances comenzaron en el siglo XXI, partiendo de las simulaciones por ordenador hasta la creación de AutoCAD y otras aplicaciones de simulación que han crecido hasta los actuales programas de diseño de sistemas. Tecnologías como el aumento de la potencia de cálculo y la fiabilidad de los sensores han hecho de los gemelos digitales una posibilidad real.

¿Qué son exactamente los gemelos digitales?

El gemelo digital es una solución que ayuda a tender puentes entre el mundo físico y el digital. Los gemelos digitales llevan el modelado 3D a un nivel superior al capturar algo más que información estática y convertirse en un modelo electrónico en vivo del producto. Los sensores capturan datos dinámicos que proporcionan el estado exacto del producto para apoyar mejor áreas como la prevención, la resolución de problemas y la gestión de la calidad. Proporciona simulaciones factibles y realistas de lo que ocurrirá o podría ocurrir con un producto. En términos más sencillos, tal y como lo define IBM: "El gemelo digital es la representación virtual de un objeto o sistema físico a lo largo de su ciclo de vida. Utiliza datos en tiempo real y otras fuentes para permitir el aprendizaje, el razonamiento y la recalibración dinámica para mejorar la toma de decisiones."

Las características clave comunes de un gemelo digital dadas por DHL son:

1. Un gemelo digital simula tanto el estado físico como el comportamiento de la cosa

2. Un gemelo digital es único, asociado a una instancia única y específica de la cosa

3. Un gemelo digital está conectado al objeto y se actualiza en respuesta a los cambios conocidos en el estado, la condición o el contexto del objeto.

4. Un gemelo digital aporta valor a través de visualizaciones, análisis, predicción u optimización

Efectos en la cadena de suministro y la industria logística

En sus primeras etapas, los gemelos digitales se utilizaban en productos de alto valor y criticidad, como la industria aeroespacial y de defensa. Ahora, las empresas están empezando a recopilar datos para el uso de gemelos digitales fuera de estas industrias. Esto puede crear una gran influencia en el ciclo de vida del producto y en la fabricación.

Ciclo de vida del producto

- Iteraciones de diseño más rápidas

- Reducción del desarrollo costos gracias a la disminución de prototipos físicos.

- Ventaja competitiva en la introducción rápida de un producto en el mercado

- Mayor fiabilidad del producto final

Fabricación:

- Distintas especificaciones para los proveedores, creando diseños optimizados de envío y fabricación

- Modelos con componentes y materiales específicos para todos los productos

- Realización de simulaciones realistas de la disposición, los procesos y el flujo de materiales antes de crear las instalaciones.

- Solucionar los fallos de los productos para ayudar a encontrar las causas profundas y optimizar el rendimiento futuro.

Desafíos

El mayor reto al que se enfrentan los gemelos digitales en el sector logístico es la calidad de los datos. Los gemelos digitales actuales no son réplicas exactas del producto. Esto se debe a que es extremadamente caro recopilar y limpiar datos como el estado físico, químico, eléctrico y térmico de un producto. Para evitarlo, los ingenieros recurren a suposiciones y simplifican sus modelos.

Recopilar datos de alta calidad puede resultar caro, lo que plantea la cuestión de si merece la pena implementar gemelos digitales. Las industrias de alto valor y alta criticidad seguirán expandiendo los gemelos digitales, pero es posible que no veamos su adopción en la industria comercial en un futuro próximo.

Garantizar el éxito de un estudio de optimización de la red de la cadena de suministro

Anteriormente escribimos sobre algunas de las razones e incentivos por los que una empresa querría realizar un estudio de optimización de la red de la cadena de suministro. Ahora, nos gustaría discutir algunos de los factores clave que contribuyen a considerar al completar el estudio de optimización de la red de la cadena de suministro que garantice resultados realistas y utilizables.

Anteriormente escribimos sobre algunas de las razones e incentivos por los que una empresa querría realizar un estudio de optimización de la red de la cadena de suministro. Ahora, nos gustaría discutir algunos de los factores clave que contribuyen a considerar al completar el estudio de optimización de la red de la cadena de suministro que garantice resultados realistas y utilizables.

Herramientas de modelado

Un estudio de optimización de la red de la cadena de suministro no puede completarse sin utilizar una herramienta de software de modelado de la cadena de suministro. Las herramientas de modelización podrán gestionar todos los datos necesarios y los cálculos de backend para que el usuario pueda centrarse en disponer de las entradas correctas e interpretar los resultados. Existen muchas herramientas diferentes para realizar el trabajo y cada una tiene sus pros y sus contras. Algunas de las principales son Supply Chain Guru, Blue Yonder y AIMMS, así como nuestra herramienta interna ASSIGN.

Datos

Hemos hablado de la multitud de análisis de datos que se realizarán durante un estudio de optimización de la red de la cadena de suministro, pero los datos también serán la principal aportación que impulse el desarrollo del modelo y la estrategia. Dicho esto, es importante dedicar gran parte del tiempo inicial a los datos. Recopilar los datos adecuados y asegurarse de que son de calidad fiable determinará la complejidad y el grado de detalle del estudio. Los datos más importantes que hay que tener en cuenta son los datos de transporte/envío, los datos históricos de pedidos de venta y los datos de inventario. Obtener todos los elementos de la cadena de suministro costo (en particular, el almacenamiento costos) también será importante para establecer la línea de base costos. Dado que los datos que se utilicen serán muy granulares, validarlos con los informes financieros es otro paso muy importante para garantizar que los datos que impulsan el proyecto son correctos y, por tanto, los resultados del proyecto son realistas.

Reglas y restricciones empresariales

Aunque los datos son el factor más importante durante un estudio de optimización de la red de la cadena de suministro, no deben pasarse por alto las normas y restricciones empresariales. Esto será lo que restrinja el modelo y garantice que los resultados se optimizan para apoyar los objetivos de la empresa. Las reglas y restricciones empresariales se refieren a parámetros como el inventario mínimo o máximo disponible y el tiempo de cumplimiento de los pedidos (por ejemplo, que los clientes reciban la mercancía en un plazo de 4 días) y deben discutirse al principio del proyecto y actualizarse cuando sea necesario. Con la herramienta de software adecuada, pueden introducirse directamente en el modelo.

Factores de previsión y planificación

Al revisar los resultados del estudio de optimización de la red de la cadena de suministro, es importante que no sólo funcionen para la empresa tal y como están las cosas hoy, sino que también respalden a la empresa en los próximos 5 años y más allá. Por eso es importante tener en cuenta la previsión de la demanda (por detallada o genérica que sea) y cualquier factor de planificación. Los factores de planificación son cosas que no se verán en los datos, pero que deben tenerse en cuenta, y pueden ser cualquier cosa, desde la apertura/cierre de instalaciones hasta aumentos de tarifas o la necesidad de que un centro de distribución esté a cierta distancia de una ubicación específica. Asegurarse de que la previsión se entiende correctamente y de que todos los factores de planificación se establecen al principio del proyecto será vital para la viabilidad de los resultados al final del proyecto.

Consideraciones al diseñar un almacén

Tanto si se trata de abrir un nuevo almacén o centro de distribución, como de añadir una línea de productos, explorar la automatización o simplemente quedarse sin espacio, hay que tener en cuenta muchas consideraciones diferentes a la hora de optimizar la distribución de un almacén y los procesos asociados. Queríamos compartir algunas ideas sobre la metodología de Establish para los proyectos de diseño de almacenes, en concreto las aportaciones que nos gusta recopilar antes de dibujar cualquier concepto o hacer recomendaciones.

Tanto si se trata de abrir un nuevo almacén o centro de distribución, como de añadir una línea de productos, explorar la automatización o simplemente quedarse sin espacio, hay que tener en cuenta muchas consideraciones diferentes a la hora de optimizar la distribución de un almacén y los procesos asociados. Queríamos compartir algunas ideas sobre la metodología de Establish para los proyectos de diseño de almacenes, en concreto las aportaciones que nos gusta recopilar antes de dibujar cualquier concepto o hacer recomendaciones.

Primeros pasos - Planificación de alto nivel

El inicio de un proyecto de diseño de almacenes debe incluir algunas conversaciones: las que definen el alcance del proyecto, los parámetros de éxito, las principales partes interesadas y cualquier quebradero de cabeza o preocupación que deba resolver la nueva distribución. Es importante ponerlo todo sobre la mesa, porque la distribución "óptima" no siempre es la más adecuada para las operaciones y los empleados implicados. Antes de iniciar el proyecto, es primordial conocer los valores de la empresa, las propuestas de valor, los objetivos, los canales de venta, los clientes, la estacionalidad y las previsiones. Además, implicar a todos los empleados o representantes del grupo afectados y establecer una buena relación mantiene alineados los intereses de todos.

Flujos de procesos y materiales

Tras una comprensión de alto nivel de la empresa, los procesos del almacén tienen la máxima prioridad a la hora de determinar la distribución del almacén. No hay mejor manera de conocer los procesos que estar físicamente en el almacén, recorriendo paso a paso cada punto de decisión. Observar, documentar y hablar con los operarios serán sus mejores recursos: nadie conoce mejor el proceso que quienes trabajan en él día tras día. El tiempo que se pasa con los operarios contribuye a la aceptación de la futura distribución y garantiza que se tengan en cuenta las necesidades y los retos de todos. Durante el seguimiento, es importante acordarse de seguir todo el ciclo de vida de un producto en el almacén, desde que entra en las instalaciones hasta que llega a manos del cliente. Hemos comprobado que conocer a fondo la operación permite analizar mejor los datos más adelante en el proyecto.

Análisis de datos sobre volúmenes

Además de la observación cualitativa del proceso, el diseño del almacén debe incluir una buena cantidad de análisis de datos cuantitativos para determinar los volúmenes de productos y el perfil de los pedidos, ya que son los que dictan las necesidades de mano de obra y espacio. El perfil de los pedidos es el dato más importante para el diseño de un almacén, ya que determina el proceso y el almacenamiento. Comprender cómo se ordena el producto, ya sea en palés, cajas o unidades, definirá las estrategias de preparación de pedidos que puede desplegar (piense en la preparación de pedidos por orden, por lotes, por grupos, por olas o por zonas). Conocer los volúmenes máximos, y no sólo las medias, garantiza que la operación pueda soportar esos días de gran volumen. El perfil del pedido, la estrategia de picking y los volúmenes ayudan a determinar el espacio de inventario necesario y las horas de mano de obra necesarias.

La unión hace la fuerza

La combinación del conocimiento de los procesos y el análisis de los datos como aportaciones al diseño aumentará las posibilidades de dar con una solución que sea óptima y satisfaga las necesidades de la empresa. Una vez desarrollados los factores de planificación y aplicado este enfoque cualitativo y cuantitativo a las entradas, podemos empezar a iterar los conceptos. Piense en las observaciones y análisis que hemos hecho antes como si fueran piezas de un puzzle: cada pieza (es decir, la cantidad de estanterías para un producto, el espacio de montaje o la maquinaria) es una cantidad de espacio definida. A partir de aquí, encajamos todas esas piezas, dibujamos flujos de materiales para seguir el ciclo de vida del producto y visualizamos. Después, todo es iteración.

¿Cuáles son las ventajas de realizar un estudio de la red de la cadena de suministro?

No importa si una empresa es de empresa a consumidor (B2C), de empresa a empresa (B2B) o directa al consumidor (DTC), si la empresa distribuye mercancías, entonces la cadena de suministro desempeñará un papel vital. Dicho esto, es importante que las empresas sean activas a la hora de revisar su red de cadena de suministro para asegurarse de que está configurada de forma óptima para apoyar el negocio. Descubrimos que la cadena de suministro costos suele representar más del 6-10% de las ventas, lo que puede suponer mucho dinero para las grandes empresas. Del mismo modo, es igual de importante para las empresas más pequeñas dar prioridad a su estrategia de cadena de suministro, ya que pueden superar o cambiar rápida y constantemente sus redes de cadena de suministro actuales.

No importa si una empresa es de empresa a consumidor (B2C), de empresa a empresa (B2B) o directa al consumidor (DTC), si la empresa distribuye mercancías, entonces la cadena de suministro desempeñará un papel vital. Dicho esto, es importante que las empresas sean activas a la hora de revisar su red de cadena de suministro para asegurarse de que está configurada de forma óptima para apoyar el negocio. Descubrimos que la cadena de suministro costos suele representar más del 6-10% de las ventas, lo que puede suponer mucho dinero para las grandes empresas. Del mismo modo, es igual de importante para las empresas más pequeñas dar prioridad a su estrategia de cadena de suministro, ya que pueden superar o cambiar rápida y constantemente sus redes de cadena de suministro actuales.

Una de las mejores formas de revisar la estrategia actual de la cadena de suministro y determinar cómo puede mejorarse es realizar un estudio de la red de la cadena de suministro (también conocido como diseño de la red de la cadena de suministro u optimización de la red de la cadena de suministro), que consiste en cargar datos en un software de modelado de la cadena de suministro para probar diferentes escenarios frente a la cadena de suministro actual (línea de base). Realizar un estudio de la red de la cadena de suministro puede reportar muchas ventajas, algunas más evidentes que otras.

Análisis de datos

Todo estudio de redes de cadenas de suministro comienza con montones y montones de datos. Estos datos se utilizarán de más de una forma a lo largo del estudio. Además de ser lo que impulsa el modelo, hay montones de análisis que tienen lugar en la parte inicial para entender el negocio y ver qué tipo de estrategias de inventario y distribución tienen sentido. En la mayoría de los casos, nuestros clientes no disponen del tiempo o los recursos necesarios para llevar a cabo análisis detallados de forma sistemática, por lo que normalmente se aprende mucho antes incluso de empezar a modelizar la red. De este modo, la empresa puede identificar áreas en las que centrarse al margen del estudio de la red de la cadena de suministro y desarrollar diferentes estrategias para la cadena de suministro en las que no había pensado antes.

La línea de base

La creación de una réplica digital de la red actual de la cadena de suministro costos, conocida como la línea de base, es otra parte importante del estudio de la red de la cadena de suministro. Esto mostrará los nodos o ubicaciones actuales implicados en la cadena de suministro y toda la cadena de suministro relacionada costos. Esta información dará una buena indicación de dónde están los costos más altos y será el punto de partida para comparar alternativas. Además de costos, la línea de base también ofrecerá una visión de los niveles de servicio actuales, una representación visual de los patrones de embarque y un análisis de los volúmenes frente a la capacidad para ver qué áreas de la cadena de suministro pueden estar bajo presión.

Centro de gravedad

El análisis del centro de gravedad utiliza los datos de la demanda para determinar la ubicación o ubicaciones óptimas para un número determinado de centros de distribución. Puede ser una forma rápida y sencilla de responder a preguntas sobre la ubicación y el número de ubicaciones y ayudará a tomar decisiones a la hora de determinar qué escenarios ejecutar más adelante en el estudio.

Comparación de escenarios

La capacidad de comparar diferentes escenarios sin realizar ningún cambio físico es probablemente el resultado más significativo cuando se realiza un estudio de la red de la cadena de suministro. Una vez creada la base de referencia, se pueden modelizar diferentes estrategias de distribución y ubicaciones de nodos para ver su impacto en costos, los niveles de servicio, los patrones de envío y los volúmenes con respecto a la base de referencia. La mayoría de los escenarios probados deben basarse en el análisis de datos realizado, pero hay mucha libertad. Si alguna vez se ha preguntado qué pasaría si trasladara sus operaciones al otro lado del país o se abasteciera de productos de un país en lugar de otro, un estudio de red puede decirle cómo sería.

Resultados finales

Los estudios de redes de cadenas de suministro generan muchos resultados. Los resultados/respuestas se basarán en lo que sea importante para la empresa. Algunas empresas pueden dar prioridad a los envíos en 2 días, mientras que otras quieren minimizar costos y mejorar su cuenta de resultados. Independientemente del objetivo principal, el estudio de la red de la cadena de suministro ofrece información sobre una serie de consideraciones, como la estrategia de aprovisionamiento, distribución e inventario, incluido el número de centros de distribución, la ubicación o ubicaciones de los centros de distribución, los patrones de envío y qué almacenar y dónde. Esta información puede ayudar a tomar decisiones estratégicas clave para la cadena de suministro y la empresa en su conjunto.

Camiones autónomos: una nueva era para el transporte terrestre

Los camiones comerciales autoconducidos han sido un tema candente en los últimos años, ya que varias empresas se han unido a este sector en un movimiento innovador para convertirse en las primeras en establecer una red de camiones totalmente desacoplada. Una red de camiones totalmente desacoplada eliminaría la necesidad de que el conductor interactuara con el vehículo, pero seguiría estando disponible en caso de emergencia. El desarrollo de esta tecnología podría dar lugar a una posible reducción de la mano de obra costos y de los tiempos de tránsito.

Los camiones comerciales autoconducidos han sido un tema candente en los últimos años, ya que varias empresas se han unido a este sector en un movimiento innovador para convertirse en las primeras en establecer una red de camiones totalmente desacoplada. Una red de camiones totalmente desacoplada eliminaría la necesidad de que el conductor interactuara con el vehículo, pero seguiría estando disponible en caso de emergencia. El desarrollo de esta tecnología podría dar lugar a una posible reducción de la mano de obra costos y de los tiempos de tránsito.

¿Qué son los camiones autónomos?

Los camiones autoconducidos o "robo-camiones" se centran en la tecnología autónoma que no requiere un conductor humano. La idea es similar a la de los coches autónomos, pero con limitaciones y consideraciones como el peso de la carga y la distancia recorrida. Aunque los camiones autónomos y los vehículos eléctricos suelen asociarse, los vehículos eléctricos se centran principalmente en las energías renovables y sostenibles, sobre todo para el uso minorista. Aunque son diferentes, los dos sectores se han desarrollado casi en paralelo.

¿Quiénes son los principales actores y dónde estamos ahora?

Algunos de los principales actores en este ámbito son Waymo, conocido formalmente como el proyecto de coches autoconducidos de Google, TuSimple, Gatik y Embark. Estas empresas ya han empezado a trazar su red de camiones y es probable que ya los hayas visto en la carretera. Waymo y GM Cruise han completado 11.017 y 5.205 millas, respectivamente, de recorrido sin conexión. La ruta más larga trazada por TuSimple es de 1.000 millas entre Phoenix y Dallas. De hecho, han iniciado un plan de cuatro años para recorrer todo el país en 2021, viajando campo a través desde Los Ángeles hasta Jacksonville. También pretenden eliminar por completo la presencia de una persona al volante en 2021.

Se han establecido diversas colaboraciones, como la de Waymo con UPS y AutoNation, y la start-up Gatik empezará a realizar entregas para Walmart en 2021. Embark, en colaboración con Amazon, ha iniciado el transporte de frigoríficos Frigidaire desde El Paso hasta Palms Spring. Aunque estamos lejos de implementar los camiones autoconducidos a escala nacional, estas colaboraciones representan la apuesta por este sector.

Repercusiones y perspectivas

A medida que los camiones autoconducidos empiecen a ser más habituales, habrá ámbitos de la cadena de suministro y la logística que se verán afectados y deberán tenerse en cuenta.

1. Calidad y seguridad de las mercancías

¿Quién se hace responsable de la calidad y seguridad de las mercancías? Podría recaer en la empresa reformular su estrategia de embalaje para que sea más segura o en el transitario garantizar que el transporte de las mercancías sea seguro. La seguridad de las mercancías es una prioridad a tener en cuenta que puede afectar a las relaciones y responsabilidades entre estas entidades.

2. Adaptación de los sistemas de gestión del transporte

A medida que los camiones autoconducidos se integran en el sector, los directivos deben plantearse qué nuevos tipos de datos deben recopilarse para garantizar que el transporte de mercancías es óptimo. Cuando los camiones lleguen a su destino, ¿cómo se va a registrar con precisión la comunicación y confirmar que no sólo se han obtenido las mercancías, sino que además los camiones cumplen la normativa? Los sistemas de gestión del transporte tendrán que adaptarse a este nuevo modo de tránsito y ser capaces de considerar los nuevos elementos que puedan surgir.

3. La carrera de los camioneros

Uno de los principales debates sobre el impacto de la conducción autónoma es la carrera de los camioneros. Dado que la profesión de camionero está dominada en más de un 90% por hombres, la gente se pregunta si esta profesión quedará obsoleta. ¿Se espera que estos conductores aprendan la nueva tecnología para seguir el ritmo de la innovación? TuSimple ha intentado combatir proactivamente este posible problema ofreciendo un programa en el Pima Community College para ayudar a los camioneros a adaptarse a la nueva tecnología. Por otro lado, los camiones autoconducidos pueden implementarse como tecnología de asistencia al conductor (en lugar de sustituirlo) en rutas largas para reducir las pausas necesarias y el tiempo de viaje. Por ejemplo, el límite de 11 horas de conducción podría prolongarse si el conductor puede descansar durante la ruta, reduciendo la fatiga.

Cadenas de suministro circulares: un paso hacia la sostenibilidad

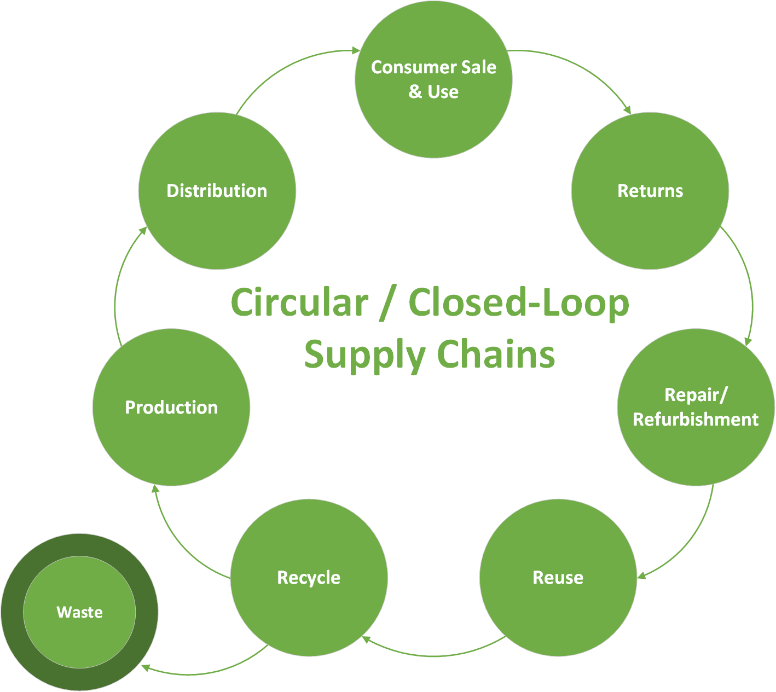

Basándonos en la semana pasada, vamos a profundizar en el movimiento de sostenibilidad de las prácticas de la cadena de suministro circular (también conocida como de circuito cerrado). El mundo está dejando atrás la práctica de la cadena de suministro "de la cuna a la tumba", en la que el producto se fabrica, se distribuye, se utiliza y se desecha. Las cadenas de suministro circulares pueden describirse como la combinación de logística estándar y logística inversa para crear un ciclo de vida logístico circular. Los productos en el flujo de logística inversa pueden redistribuirse, repararse para seguir utilizándose, refabricarse en caso de defectos o reciclarse en piezas y materiales que han sido cuidadosamente seleccionados para este fin.

Basándonos en la semana pasada, vamos a profundizar en el movimiento de sostenibilidad de las prácticas de la cadena de suministro circular (también conocida como de circuito cerrado). El mundo está dejando atrás la práctica de la cadena de suministro "de la cuna a la tumba", en la que el producto se fabrica, se distribuye, se utiliza y se desecha. Las cadenas de suministro circulares pueden describirse como la combinación de logística estándar y logística inversa para crear un ciclo de vida logístico circular. Los productos en el flujo de logística inversa pueden redistribuirse, repararse para seguir utilizándose, refabricarse en caso de defectos o reciclarse en piezas y materiales que han sido cuidadosamente seleccionados para este fin. Este diagrama muestra cómo podría ser una cadena de suministro circular:

Cerrar completamente el ciclo es un objetivo increíblemente ambicioso: cero residuos no es una tarea sencilla. Entre las principales motivaciones de la economía circular de la cadena de suministro se encuentran las siguientes:

1. El producto recuperado reduce los residuos, minimiza el uso directo de costos y ofrece un valor secundario. La reducción de residuos es evidente: menos producto va a parar a los vertederos cuando se incentiva su devolución. La costos directa puede evitarse reutilizando el producto como insumo para la producción. Por último, el valor secundario se consigue mediante la venta de productos recuperados en mercados secundarios.

2. Mejora de la imagen de marca y la fidelidad de los clientes. Las cadenas de suministro circulares, y la sostenibilidad en general, están de moda: una empresa exteriormente sostenible se gana una publicidad positiva. Las devoluciones, reparaciones y renovaciones permiten unas prácticas de garantía coherentes que fidelizan a los clientes y aumentan las ventas futuras.

3. Mejora del producto a través de más datos. Con un mayor número de productos que vuelven a las manos del fabricante, se puede trazar el ciclo de vida completo del producto y utilizar los defectos, el uso y los comentarios para mejorar el diseño del producto.

caso de estudio: Muebles IKEA

En los últimos 10 años, la paciencia del consumidor se ha agotado. Las tendencias "rápidas" están de moda: el envío en dos días, la moda rápida e incluso el mobiliario rápido. Del mismo modo que Zara y H&M convirtieron la industria de la ropa en una carrera por ver quién se adaptaba rápidamente y ofrecía estilos de moda baratos, la industria del mueble ha cambiado hacia productos con un ciclo de vida de 1 a 2 años. Son de baja calidad, fáciles de montar y pueden abandonarse al cambiar de residencia. IKEA estaba a la vanguardia de esta tendencia y ha realizado importantes inversiones para cambiar su discurso y liderar iniciativas de sostenibilidad en la industria del mueble.

IKEA ha explorado multitud de estrategias para impulsar su objetivo de ser 100% circular utilizando únicamente materiales renovables y reciclados. Sus soluciones van desde el arrendamiento de productos a mercados secundarios, pasando por el uso de materiales circulares que pueden remanufacturarse en nuevos productos. Aunque la empresa reconoce sus carencias -y, siendo realistas, está muy lejos de su objetivo-, se trata de grandes pasos para una empresa líder del sector y incluida en la lista Fortune 100. Más información aquí.

Por qué debe dar prioridad a la logística inversa y la gestión de devoluciones

Este año, las devoluciones han alcanzado un nuevo récord en un solo día y algunas empresas están tan abrumadas que están reembolsando a los consumidores y diciéndoles que se queden con los artículos en lugar de devolverlos. Las devoluciones se han convertido en un gran problema para muchas empresas y pueden suponer un coste adicional para costos si no se gestionan correctamente. Un conocimiento profundo de la logística inversa y la gestión de las devoluciones puede permitir a las empresas minimizar los costos añadidos y recuperar algo de valor al tiempo que aumentan la fidelidad de los clientes.

Este año, las devoluciones han alcanzado un nuevo récord en un solo día y algunas empresas están tan abrumadas que están reembolsando a los consumidores y diciéndoles que se queden con los artículos en lugar de devolverlos. Las devoluciones se han convertido en un gran problema para muchas empresas y pueden suponer un coste adicional para costos si no se gestionan correctamente. Un conocimiento profundo de la logística inversa y la gestión de las devoluciones puede permitir a las empresas minimizar los costos añadidos y recuperar algo de valor al tiempo que aumentan la fidelidad de los clientes.

Las devoluciones pueden producirse en cualquier sector por muchas razones diferentes. Tanto si el motivo de la devolución es culpa del consumidor (por ejemplo, si ha pedido una talla equivocada), del transportista (por ejemplo, si el producto se ha dañado durante el transporte) o del distribuidor (por ejemplo, si ha enviado un producto caducado), todas las empresas deben prepararse para gestionar la logística inversa y las devoluciones.

El qué: Proceso estandarizado con flujos de trabajo automatizados

Todas las estrategias eficaces de gestión de devoluciones se basan en la comprensión de los datos de las devoluciones para poder crear procesos estandarizados y automatizar los flujos de trabajo. Esto preparará una operación para gestionar todas las diferentes devoluciones y minimizará la toma de decisiones en tiempo real. Definir la funcionalidad necesaria y seleccionar los sistemas de apoyo adecuados es una buena práctica. Un análisis previo con el consumidor para asignar la devolución al flujo de trabajo correcto permite al equipo de logística predecir y planificar la entrada de mercancías. Los flujos de trabajo pueden variar de una empresa a otra, pero un control de calidad es coherente. Evaluar las mercancías y distribuirlas en flujos de trabajo predeterminados conduce a un tiempo de respuesta rápido y a una recuperación más rápida de la inversión.

El porqué: Incentivo financiero Y fidelidad del cliente

El incentivo financiero está claro: la oportunidad de revender la mercancía y recuperar su valor, ya sea en el mercado primario en su totalidad o en un mercado secundario de fracciones. Lo que no se reconoce tanto es la influencia en la gestión de los clientes. Los clientes esperan mucho de las devoluciones: una respuesta rápida y sencilla con envío gratuito. Gestionar esa relación puede llegar muy lejos. No hay que olvidar que las devoluciones contribuyen a una visión más amplia: la fidelidad del cliente y la repetición de las ventas.

El cómo: Valoración

En todos los productos es absolutamente necesario poder valorar una devolución. Es fundamental saber por qué se devuelve el producto, si es necesario repararlo o reacondicionarlo ( costos ) y el valor futuro de reventa del producto (si es que se revende) en el mercado primario o secundario. Disponer de un sistema para ello es extremadamente importante. Incluso ha llevado a algunas empresas a dejar el producto al consumidor sin coste alguno.

La valoración de las mercancías no pinta todo el cuadro. Una pieza considerable del rompecabezas es la fidelidad y la retención de los clientes. Determinar el valor aquí es específico de cada empresa, y algo que no debe ignorarse.

De cara al futuro

Una tendencia significativa en los últimos tiempos es la de la sostenibilidad. Las normativas gubernamentales se han interesado por la correcta eliminación de los bienes y han incentivado la reutilización y el reciclaje. Los mercados secundarios han florecido en los últimos años, lo que ha propiciado el desarrollo de cadenas de suministro de ciclo cerrado, es decir, con cero residuos. Predecimos que en 2021 se seguirá prestando atención a las iniciativas ESG, y que quienes no inviertan en ellas se quedarán atrás.